Bremspumpen

Inhaltsverzeichnis

Funktion

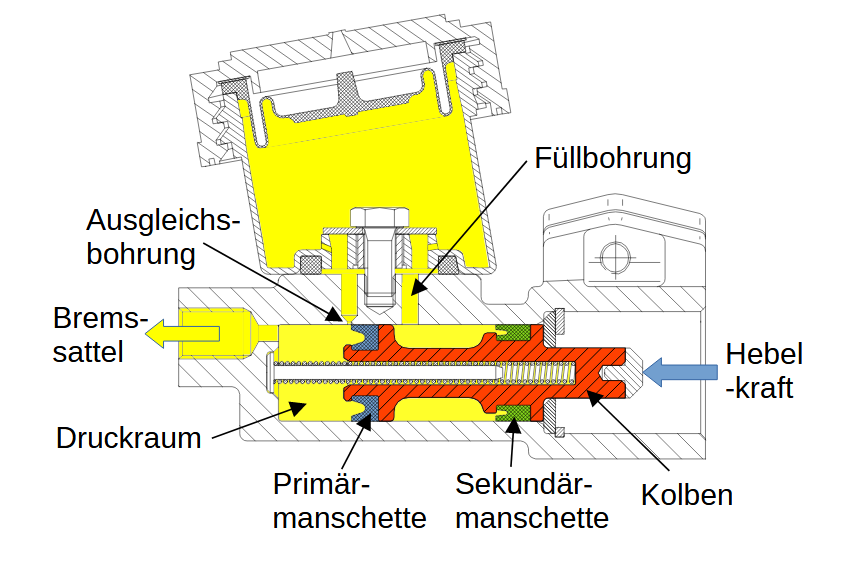

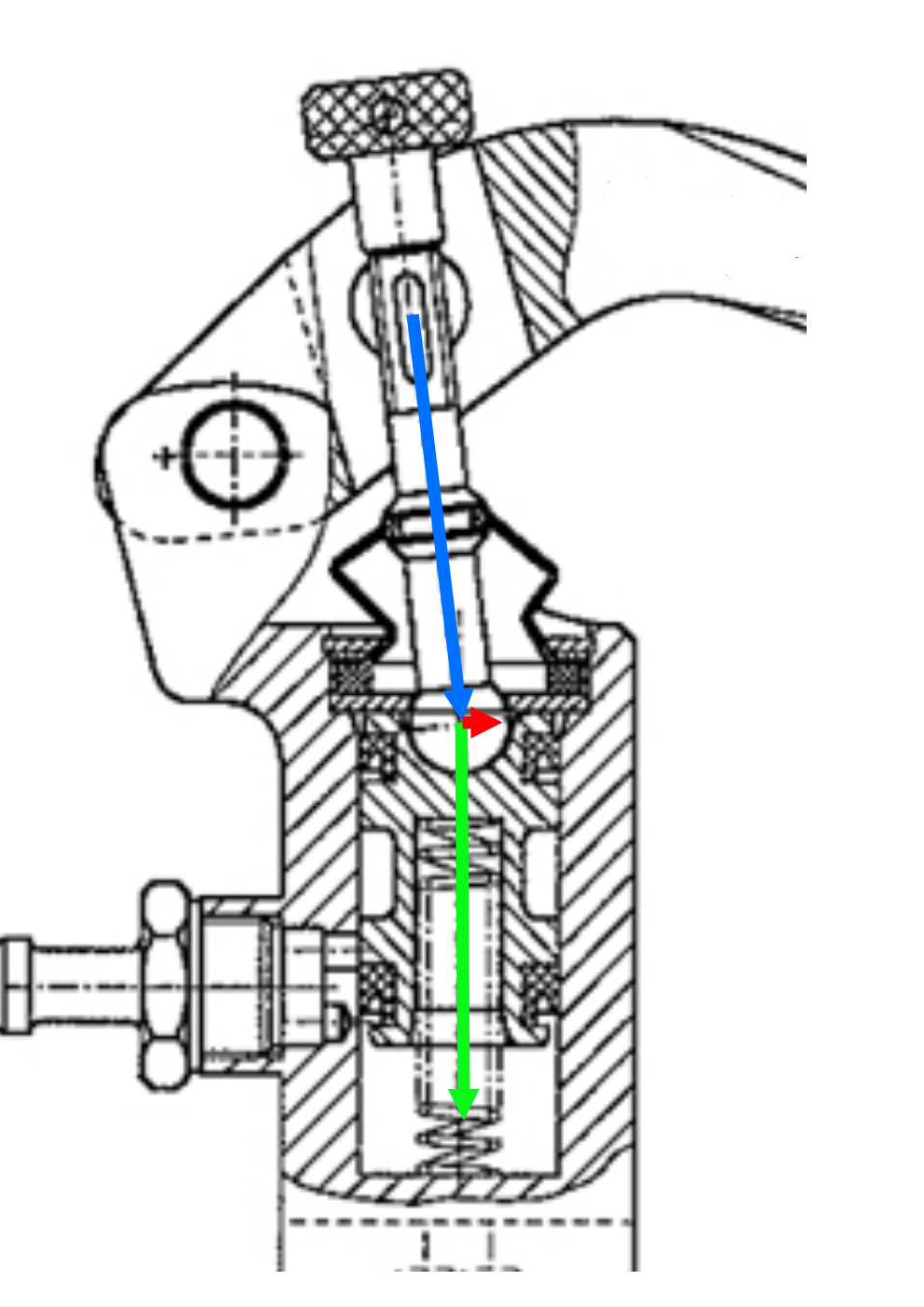

Unten ist ein Einkreishauptbremszylinder für die Vorderradbremse an Motorrädern dargestellt. Zweikreishauptbremszylinder für Pkw unterscheiden sich im Wesentlichen durch die Anordnung von zwei Kolben hintereinander, jeweils einer für einen Bremskreis.

Der Kolben ist in Ruhestellung gezeichnet. In dieser Stellung muss die Ausgleichsbohrung (ca. 0,5 mm Durchmesser) geöffnet sein, damit sich die Bremsflüssigkeit bei Erwärmung in den Ausgleichsbehälter ausdehnen kann. Ist die Bohrung durch Verschmutzung oder falsche Einstellung des Kolbens in Ruhestellung verschlossen, baut sich ein zunehmend stärkerer Druck bis zum Blockieren der Bremse auf. In der Ruhestellung sollte die Bohrung unmittelbar (ca. 0,5 mm bis maximal 1 mm) vor der Primärmanschette stehen, damit sie bei Betätigen der Bremse sofort geschlossen wird und im Druckraum Druck aufgebaut werden kann. Die Einstellung des Kolbens in Ruhestellung kann bei einigen Bremspumpen entweder durch Ausgleichsscheiben oder eine Einstellschraube vorgenommen werden. Die Schraube darf nicht mit der Einstellschraube für die Hebelstellung verwechselt werden!

Die Dichtmanschetten sind meistens als sogenannte Topfmanschetten ausgeführt. Damit ist gewährleistet, dass die Primärmanschette beim Betätigen der Bremse schnell Druck aufbauen kann. Beim Lösen der Bremse strömt Bremsflüssigkeit an der Dichtlippe vorbei durch die Füllbohrung in den Füllraum und in den Druckraum, wenn der Bremskolben langsamer zurückgeht als der Kolben in der Bremspumpe. Wenn der Belag verschleißt, geht der Bremssattelkolben auch nicht mehr in seine Ursprungsstellung zurück. Er wird immer nur ca. 1/10 mm zurückgezogen. Dadurch vergrößert sich das Bremsflüssigkeitsvolumen im Bremssattel mit zunehmendem Verschleiß und es muss beim Lösen der Bremse ebenfalls Bremsflüssigkeit an der Dichtlippe vorbei in den Druckraum fließen können.

Die Sekundärmanschette hat meistens eine steifere Lippenform als die Primärmanschette, um ein Vorbeiströmen von Luft beim Lösen der Bremse zu vermeiden. Dies gelingt aber nicht in ausreichendem Maß, weshalb einige Pumpen als Sekundärdichtung einen O-Ring (einige Nissin-Pumpen) oder einen in beide Richtung wirkenden X-Ring (einige Magura-Pumpen, s. Abbildung ganz unten auf der Seite) haben. Dadurch muss die Bremse nicht so oft entlüftet werden. Bei Axialpumpen lässt sich das Luftsaugen oft bei abgenommenem Deckel des Vorratsbehälters beobachten, wenn die Bremse mehrmals schnell hintereinander betätigt und wieder gelöst wird. Dann steigen über die Füllbohrung Luftblasen im Vorratsbehälter auf. Manchmal lässt sich das Problem beheben oder verringern, wenn die Dichtmanschetten erneuert werden.

Bremsflüssigkeitsausgleichsbehälter

In der Abbildung oben ist der Bremsflüssigkeitsstand bis zur Membrandichtung gezeichnet. Eine solche Befüllung setzt voraus, dass sich die Membran in ausreichendem Maß nach unten durchwölben kann, weil mit zunehmendem Bremsbelagverschleiß das Bremsflüssigkeitsvolumen im Vorratsbehälter absinkt. Vorteil dieser Befüllung ist eine vollständige Trennung der Bremsflüssigkeit von der Umgebungsluft. Sie nimmt dadurch weniger Wasser auf und kann auch nicht durch Vibrationen mit Luft vermischt werden. Oberhalb der Membran muss immer eine ausreichende Belüftung mit Umgebungsdruck erfolgen, damit ein unbeabsichtigter Druckaufbau oder Unterdruck im Vorratsbehälter vermieden wird. Ist die Belüftung durch Verschmutzung verschlossen, kann dies zum Schleifen der Bremse und damit zur Erwärmung der Bremsflüssigkeit führen. Durch die Erwärmung der Bremsflüssigkeit steigt der Druck dann weiter an und nach einiger Zeit blockiert die Bremse.

Ein Ausgleichsbehälter mit Membran ist immer einem Behälter ohne vorzuziehen, weil der freie Zugang der Umgebungsluft durch die Belüftung zu einem höheren Eintrag von Kondenswasser in die Bremsflüssigkeit führt. Selbst wenn der Bremsflüssigkeitsstand im Behälter nicht bis zur Membran reicht, ist nur ein geringes Luftvolumen in Kontakt mit der Bremsflüssigkeit und der Kondenswassereintrag praktisch nicht vorhanden.

An der Hinterradbremse werden oft nur sehr kleine Ausgleichsbehälter verwendet (15 ml), die einen Schraubverschluss ohne Belüftung haben. Manchmal wird auch einfach nur ein mit einer Schraube verschlossenes Stück Schlauch als Ausgleichsbehälter verwendet. Das Volumen reicht nicht aus, um den Bremsbelagverschleiß vollständig auszugleichen. Dann muss zwischen den Belagwechseln Bremsflüssigkeit nachgefüllt und beim Einsetzen neuer Beläge Bremsflüssigkeit entnommen werden. Ist der Behälter nicht belüftet, entsteht durch Bremsbelagverschleiß ein Unterdruck in dem System und der Hauptzylinder zieht über die Sekundärmanschette Luft. Außerdem kann sich das System beispielsweise durch Auspuff- oder Motorwärme so erwärmen, dass durch Wärmedehnung ein Druckaufbau und damit ein Schleifen der Bremse erfolgt. Dass Ausgleichsbehältervolumen sollte daher immer so gewählt werden, dass das Bremsflüssigkeitsniveau im Behälter bei maximalem Belagverschleiß nicht unter die Minimummarke sinkt.

Ausgleichsbehälter sollten möglichst weich und vibrationsgedämpft befestigt sein, um zu verhindern, dass die Bremsflüssigkeit aufgeschäumt wird. Daher sind von der Bremspumpe getrennte Behälter besser geeignet, wenn das Fahrzeug in den Lenkerenden vibriert.

In dieser Tabelle kann im Tabellenblatt "Ausgleichsbehältervolumen" das erforderliche Volumen in Abhängigkeit der Kolbendurchmesser im Bremssattel ermittelt werden.

Bremspumpenbauarten

Für Motorräder kommen als Hauptbremszylinder (Bremspumpen) für die Vorderradbremse verschiedene Bauarten zum Einsatz:

- Axial

- Semiradial

- Radial-Druck

- Radial-Zug

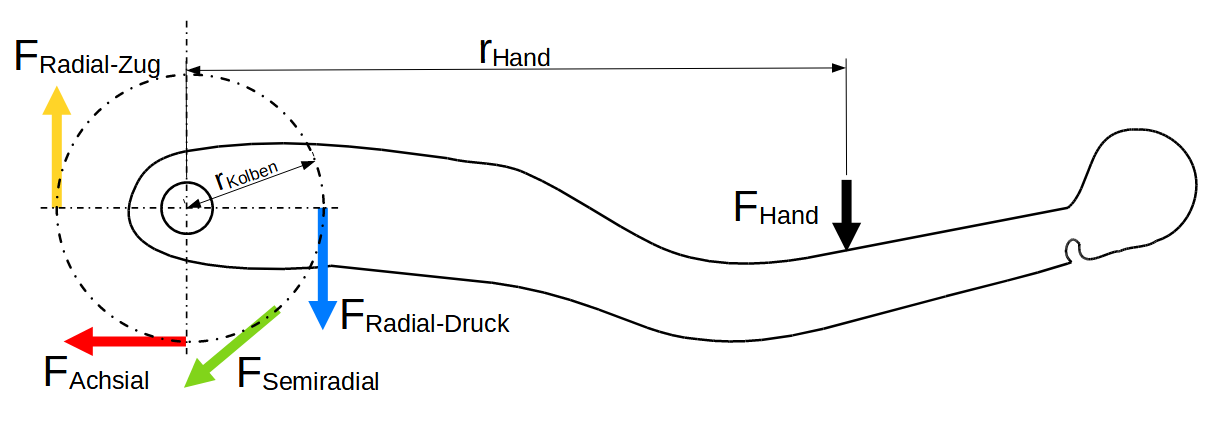

Die Bezeichnung bezieht sich auf die Anordnung des Hauptbremszylinders relativ zum Lenker. Bei einer Axialpumpe ist der Hauptbremszylinder parallel zum Lenker angeordnet, bei einer Radialpumpe rechtwinklig und bei einer Semiradialpumpe ca. 70° schräg zum Lenker. Während es sich bei Axial- und Semiradialpumpen immer um Druckpumpen handelt, gibt es Radialpumpen in Druck- und seltener in Zugausführungen. Zug und Druck gibt an, ob der Kolben in der Pumpe gezogen oder gedrückt wird.

Hebelverhältnisse

Die Kraftübertragung vom Bremshebel auf den Pumpenkolben erfolgt je nach Pumpenbauart in verschiedene Richtungen, wie im folgenden Bild dargestellt.

Reibungskräfte

Es wird oft behauptet, dass Radialbremspumpen besser sind, weil die Betätigungskraft direkter auf den Bremszylinderkolben wirkt. Diese Aussage ist tatsächlich falsch! Es spielt für die Kraftübertragung keine Rolle, ob die Kraft umgelenkt wird. Idealerweise wirkt die Kraft vom Hebel auf den Bremskolben genau in der Längsachse des Kolbens. Ist das nicht der Fall, tritt eine Seitenkraft auf, die zusätzlich Reibung erzeugt. In dem untenstehenden Bild ist erkennbar, dass in Ruhestellung des Handhebels die blaue Kraft schräg auf den Kolben wirkt. Diese Kraft bewirkt die grüne Kraft in Längsrichtung und die rote Kraft in Querrichtung zum Koben.

Wird die Bremse betätigt, wirkt die blaue Kraft in einer bestimmten Stellung des Hebels genau in Richtung des Kolbens. Dann tritt auch keine rote Seitenkraft mehr auf. In dieser Hebelposition lässt sich die Bremse am besten dosieren. Diese Hebelstellung sollte bei einer Vollbremsung erreicht werden, da es hier auf optimale Dosierbarkeit ankommt.

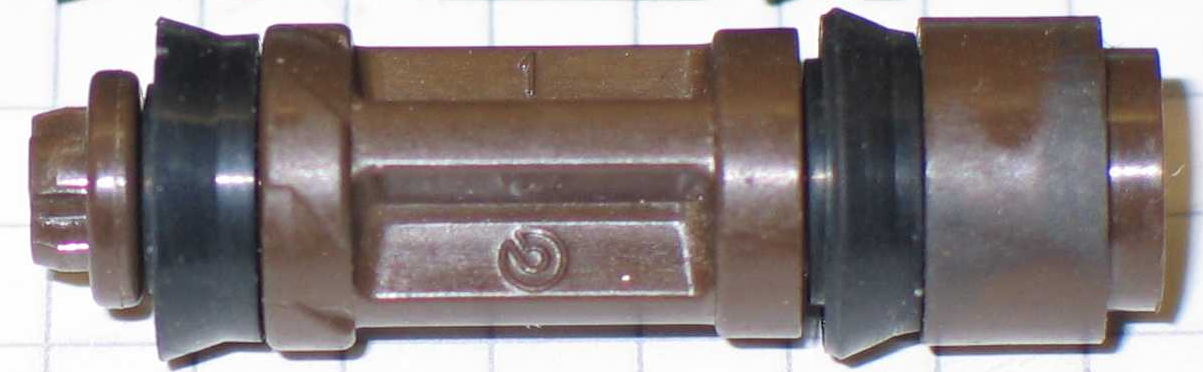

Die Seitenkraft auf den Kolben tritt bei nahezu allen Bremspumpen auf und bewirkt einen Verschleiß des Kolbens wie in dem untenstehenden Bild an der Graufärbung im rechten Bereich erkennbar.

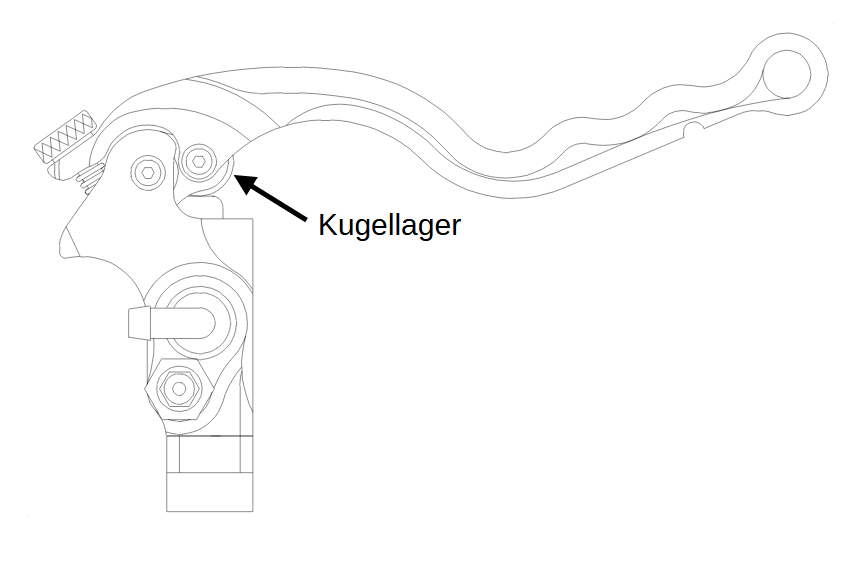

Die Firma Beringer überträgt die Kraft vom Hebel auf den Kolben mit einem Kugellager. Dadurch können keine Seitenkräfte auf den Kolben entstehen.

Vor- und Nachteile verschiedener Bauarten

Welche Bauart gewählt wird, hängt in erster Linie von den Platzverhältnissen ab. Ob das Pumpengehäuse gefräst oder gegossen ist, spielt bei den auftretenden Kräften praktisch keine Rolle. Manche Pumpen werden als "geschmiedet" beworben. Das ist technisch aber Unsinn, es gibt auf dem Markt keine geschmiedeten Bremspumpen. Unter Schmieden versteht man beispielsweise die Formherstellung mit einem Stahlgesenk, in das das Bauteil mit großer Kraft geschlagen wird. So werden oft Kurbelwellen oder Pleuel hergestellt. Bei "Schmiedekolben" handelt es sich genau genommen um gepresste Kolben. Hier wird der Kolben gegossen und in der Erstarrungsphase mit hohem Druck in der Gussform nachgepresst. Werden Bauteile gefräst, ist das Ausgangsmaterial oft gewalztes Aluminium. Das Fräsen unterbricht in allen Fällen den Faserverlauf im Werkstück, der durch Schmieden, Pressen oder Walzen entsteht. Allerdings lassen sich Gusslegierungen nur schlecht oder gar nicht eloxieren. Will man eloxierte Bauteile haben, lässt sich das nicht mit gegossenen Pumpen realisieren. Ob gegossen oder gefräst ist in erster Linie eine Frage der Stückzahlen. Gegossene Werkstücke sind bei großen Stückzahlen preiswerter, gefräste bei kleinen, weil die Herstellung einer Gussform - besonders einer Druckgussform, die aus Stahl hergestellt wird - sehr teuer ist. Der einzelne Gießvorgang ist dann aber sehr kostengünstig.

Die Qualität einer Bremspumpe lässt sich von außen kaum zuverlässig einschätzen. Viele Einstellmöglichkeiten für die Übersetzung oder die Hebelposition verteuern eine Pumpe teilweise erheblich, verschlechtern aber gleichzeitig die Qualität durch zusätzliche, spiel- und verschleißbehaftete Bauteile und erhöhen das Gewicht. Für den eigentlichen Bremsvorgang sind die Reibung in Gelenken und am Kolben sowie die Auswahl hochwertiger Dichtungen viel entscheidender.

An einem breiten Lenker ist eine Axialpumpe auch mit Handschützern gut unterzubringen. Axialpumpen sind einigermaßen gut selbstentlüftend. Gelangt aus oben genannten Gründen Luft in das System, entweicht diese oft sofort über die Füllbohrung in den Ausgleichsbehälter, weil die Füll- und Ausgleichbohrung am höchsten Punkt des Systems sind.

Radialbremspumpen lassen sich gut an Stummellenkern unterbringen, weil hier ausreichend Platz vor dem Lenker, aber nur begrenzt Platz zur Fahrzeugmitte zur Verfügung steht. Bezüglich der Selbstentlüftung sind Radialdruckpumpen allerdings extrem schlecht. Im angebauten Zustand ist der höchste Punkt des Systems der Druckraum. Dort sammelt sich in das System gelangte Luft. Daher haben alle Radialpumpen einen zusätzlichen Entlüftungsnippel im Druckraum. Es lohnt sich bei vielen Radialpumpen, zwischen den Wartungsintervallen das System über diesen Entlüftungsnippel zu entlüften. Dafür reichen zwei bis drei Pumpenhübe meistens aus. Bei der Erstbefüllung des Systems ist beim Entlüften von oben nach unten zunächst an der Bremspumpe und dann erst am Bremssattel zu entlüften. Ein Entlüften von unten nach oben ist schwieriger, weil dafür die Pumpe abgebaut und so gedreht werden muss, dass die Ausgleichsbohrung am höchsten liegt. Zunächst wird über den Entlüfternippel an der Pumpe entlüftet und anschließend der Nippel verschlossen. Danach muss noch weiter Bremsflüssigkeit in das System gedrückt werden, damit Lufteinschlüsse im Druckraum durch die Ausgleichsbohrung in den Ausgleichsbehälter gedrückt werden.

Um die Entlüftungsproblematik der Radialdruckpumpe zu umgehen, haben einige wenige Hersteller (z. B. Spiegler) Radialzugpumpen entwickelt. Hier ist der Bremszylinder gegenüber der Druckpumpe umgedreht angeordnet und der Kolben wird durch den Bremshebel nicht gedrückt, sondern gezogen. In Anbaulage ist hier nicht der Druckraum der höchste Punkt im System, sondern der Füllraum, so dass eine etwas bessere Selbstentlüftung als bei der Radialdruckpumpe erfolgt. Dadurch, dass der Hebel ein zweiseitiger Hebel ist, statt einem einseitigen, wie bei der Radialdruckpumpe, ist er theoretisch etwas schwerer und benötigt etwas mehr Bauraum. In den praktisch ausgeführten Varianten spielt das aber keine nennenswerte Rolle. Nachteilig ist, dass die Zugstange durch den Druckraum führt und daher mit einer aufwändigeren Hochdruckdichtung abgedichtet werden muss. Die Radialzugpumpen haben praktisch zwei Primär- und keine Sekundärdichtung.

Ein Mittelding zwischen Axial- und Radialpumpe stellt die Semiradialpumpe dar. Der Bremszylinder ist gegenüber der Radialpumpe meistens um 20° geschwenkt. Dadurch wird etwas weniger Platz benötigt, so dass solche Pumpen besser hinter Handschalen untergebracht werden können. Der 20°-Winkel wurde so gewählt, weil bei einer kräftigen Bremsung der Handhebel um ca. 20° bewegt wird. Das ist dann auch die Stellung, bei der die Kraftübertragung vom Hebel auf den Kolben senkrecht zum Hebel und längs der Kolbenachse stattfindet und damit die Reibungskräfte am Kolben minimiert werden. Bei richtiger Wahl des Hebeldrehpunkts, ist das aber auch bei einer Radialpumpe möglich.

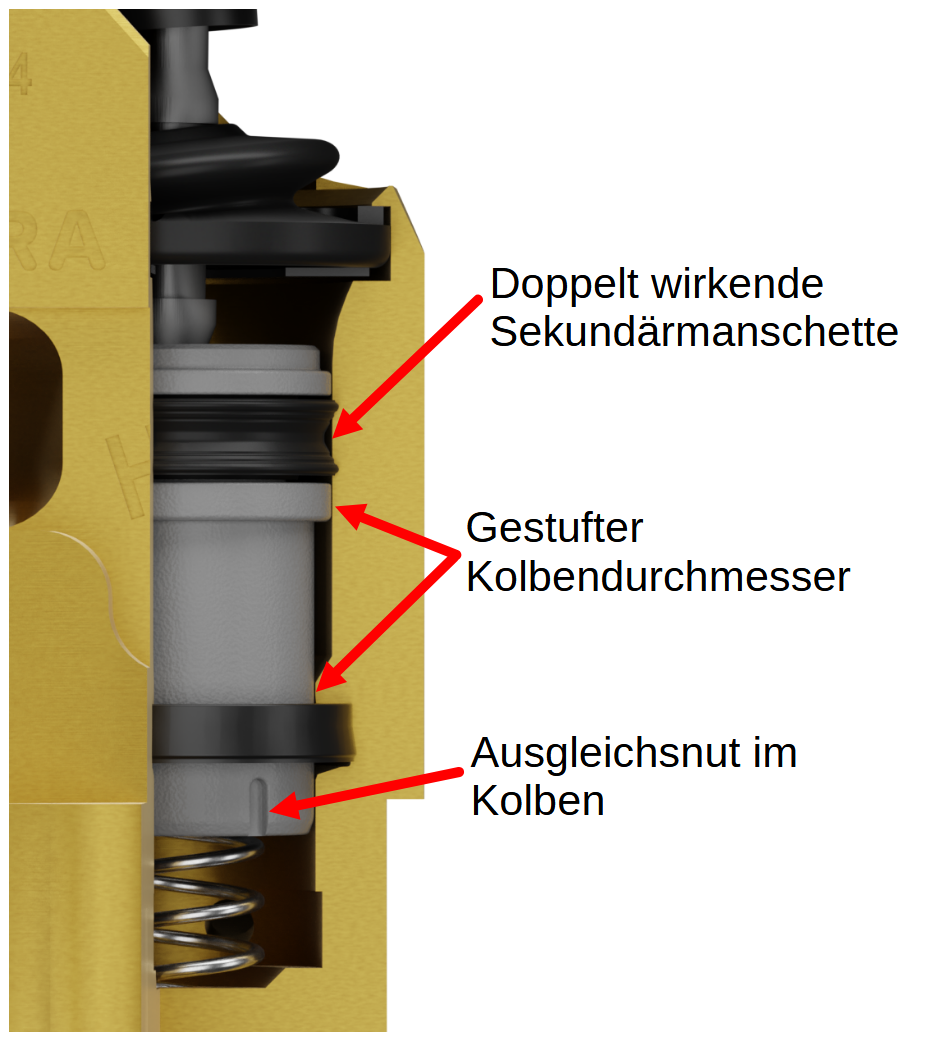

Bremspumpen im ABS

Antiblockiersysteme können im Regelbereich sehr schnelle Druckschwankungen im System hervorrufen. Findet die Regelung in einer Bremskolbenstellung statt, bei der die Primärdichtung im Bereich der Ausgleichsbohrung steht, kann die Dichtung an der relativ scharfkantigen Ausgleichsbohrung beschädigt werden. In Pkw werden daher Hauptbremszylinder mit einem Ausgleichsventil im Kolben statt einer Ausgleichsbohrung verwendet. Da die Bremsdrücke in Motorrädern mit maximal ca. 30-50 bar geringer sind als in Pkw mit ca. 80-100 bar, ist die Gefahr der Beschädigung bei Motorrädern auch geringer. Eine alternative Lösung für die Ausgleichsbohrung wendet die Firma Magura bei ihren Radialpumpen an. Statt einer Ausgleichsbohrung zwischen Druckraum und Ausgleichsbehälter wird hier eine Ausgleichsnut im Kolben zwischen Druckraum und Füllraum verwendet. Die Nut lässt sich besser entgraten als eine Ausgleichsbohrung. Im untenstehenden Bild ist der Kolben in Bremsstellung abgebildet, die Nut im Kolben hat die hier im Gehäuse angeordnete Primärmanschette überfahren, so dass der Druckraum keine Verbindung mehr zum Füllraum hat.

Eine weitere Besonderheit stellt der gestufte Kolben dar. Der größere Durchmesser im Bereich des Füllraums bewirkt ein Zurückdrücken von Bremsflüssigkeit in den Ausgleichsbehälter, wenn die Bremse betätigt wird, weil der größere Durchmesser im Bereich der Primärmanschette mehr Bremsflüssigkeit verdrängt als der kleinere Durchmesser im unteren, druckerzeugenden Teil des Kolbens. Dadurch ergibt sich eine ständige Durchmischung der Bremsflüssigkeit im Druckraum mit der Flüssigkeit im Ausgleichsbehälter, wenn die Bremse betätigt und wieder gelöst wird.